点检定修

发布时间:2016-10-21来源:装备保障管理网 编辑:将军

定义:

点检定修是以点检管理为核心,在推行设备点检管理的基础上,依据设备技术状态,确定设备的检修周期和检修项目,在确保检修间隔内的设备稳定、可靠运行的基础上,做到使连续生产系统的设备停修时间最短。将检修负荷压到最低限、强化减少维修停机(停产)时间、实现可预测的均衡修理负荷的一种维修方式。

点检定修制,点检人员既负责设备点检,又负责设备管理、运行、检修等,是设备维修的担当者、组织者和管理者。

点检定修制提出了对设备进行动态管理的要求,要求运行方、检修方和管理方都要参与围绕设备的PDCA管理,使设备的各项技术指标符合四保持要求,延长设备服役期,达到故障为零、状态受控。

核心:

核心:

在点检定修制中,点检人员是设备管理的责任主体,既负责设备点检,又负责设备全过程管理,点检、运行、检修三方面之间,点检员处于核心地位

特点:

特点:

⑴ 倾向性管理:它是从严格周期修理制度发展为以状态为主的项目修理制度。每个制度虽然也有周期,但仅作参考,主要依据设备状态来确定修理时间和内容。防止过维修和欠维修现象的发生。

⑵ 坚持预防为主:其指导思想是以“防”为主,改变以往以修为主的传统思想,因此可以最大限度地减少事故和故障发生。

⑶ 建立四大标准:点检定修制建有一套较为完整的点检管理标准体系(即四大标准),维修作业标准与维修技术标准、点检标准、润滑标准等四项标准组成点检定修的四大标准。简称“四大标准”。点检就是把设备可能发生劣化和故障的部位,设定若干个点,明确规定出标准管理值(检修标准值),点检周期和点检方法,并指定人员,即实行“八定”管理的点检管理体系,这是贯彻执行点检定修制的技术基础和依据。

⑷ 建立以点检为核心的管理体制:整个维修管理重心下移,让最了解最熟悉现场设备技术状况的点检人员来掌握编制计划大权。因为他们最有发言权,能够达到预防为主的目的,甚至日修、定修的现场指挥也让点检方担当,这样减少了传统管理的多余层次和环节,信息反馈畅通,使用与管理不脱节,利于实现高效管理。

⑸ 管理目标集中:减少设备故障,降低维修费用,有利于提高检修效率

⑹ 突出为产品服务的观念:由于每个检修工程项目在实施中都有标准可依,并且主控项目都有工时工序表,因而计划的命中率很高,这样既保证了生产计划的正常执行,又满足了检修工程的要求,体现了生产与检修的统一协调性。

⑺ 实行全员管理:凡参加生产过程的人员都要关心和参加设备维护工作,特别是操作人员负有用好、紧固、清扫、补油、调整、小修理和日常点检业务,使生产人员与点检方融为一体,成为全员管理的基础

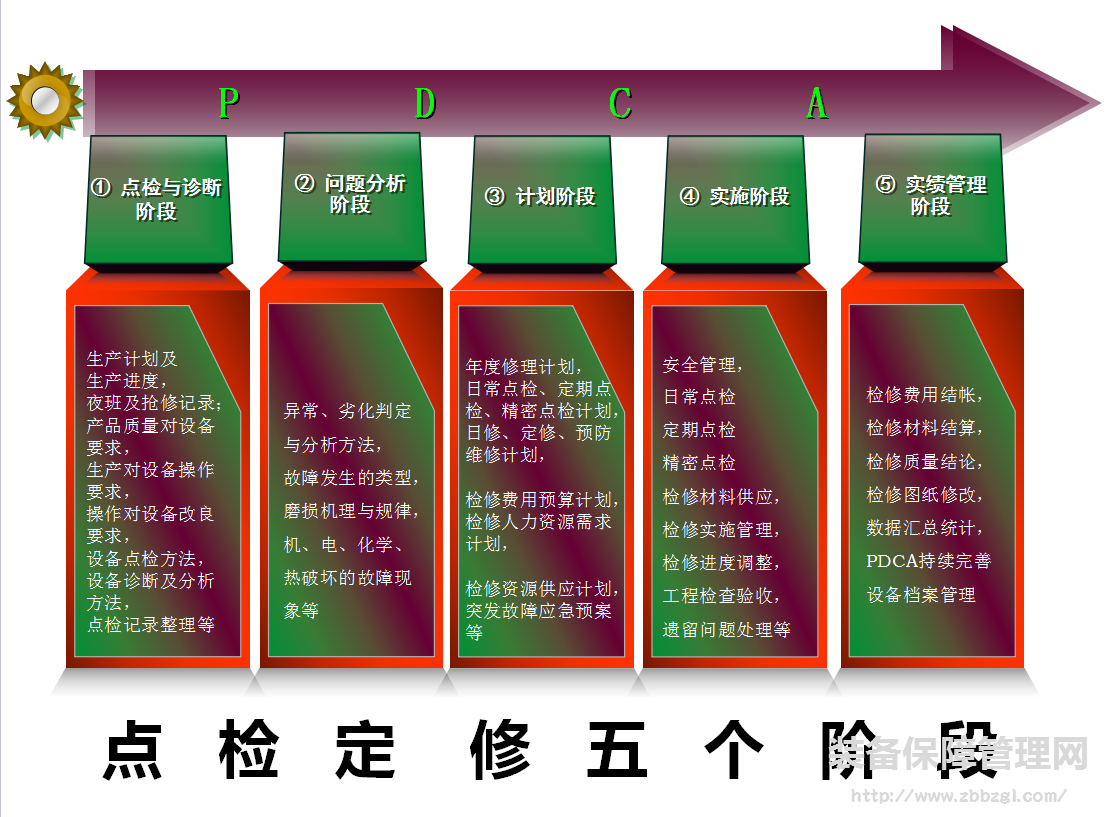

⑻ 采用PDCA工作法:点检定修制在管理上采用PDCA工作方法,各级管理层每月召开一次实绩分析会(班组→作业区→车间(分厂)→ 设备部,自下而上召开),逐级提供资料,用数据和图表来分析当月设备状态、检修工程实施及维修费用使用等情况,并提出改进对策和实施措施

五个阶段:

⑼ 坚持安全第一:点检定修制坚持安全第一的方针,实行开展安全确认制度,危险预知活动,安全会诊活动三项有效措施,尤其是坚持贯彻执行点检方、检修方、生产方(运行方)的三方挂(摘)牌制度或【锁定标定】制度,这对防止人身伤害事故的发生起到了应有的作用。

⑽ 员工技能的多样化:由于点检定修制自身的要求和设备现自动化水平的逐步提高,维修技术的日益发展,对操作、点检、修理人员的素质要求也愈来愈高,团队成员间活用一言教室进行技能传承。

实质:

设备点检制与设备定修制的有机结合。

基本特征:

设备点检制与设备定修制的有机结合。

基本特征:

生产操作人员具有的设备管理与维修责任,以岗位点检(操作点检)的形式进行确认和体现。

有一支专职点检员队伍从事定期点检,并行使设备现场管理基本职能,同时,对设备现场管理实行作业区制(区域责任制)。

专业点检员配置:120-150个点检点/人,应占设备管理与维修人员的10-20%。

有一套完善的点检基准和相关的技术或作业标准,包括点检标准、润滑标准、维修技术标准和维修作业标准及其相应的业务作业流程,合理的责权关系和推进工作的技术组织保障。

有完备的用于点检、检测和分析的检测仪器、检测手段和完善的检维修管理体

五个阶段:

① 点检与诊断阶段

生产计划及

生产进度,

夜班及抢修记录;

产品质量对设备要求,

生产对设备操作要求,

操作对设备改良要求,

设备点检方法,

设备诊断及分析方法,

点检记录整理等

③ 计划阶段

② 问题分析阶段

异常、劣化判定与分析方法,

故障发生的类型,

磨损机理与规律,

机、电、化学、热破坏的故障现象等

③ 计划阶段

年度修理计划,

日常点检、定期点检、精密点检计划,

日修、定修、预防维修计划,

检修费用预算计划,

检修人力资源需求计划,

检修资源供应计划,

突发故障应急预案等

④ 实施阶段

安全管理,

日常点检

定期点检

精密点检

检修材料供应,

检修实施管理,

检修进度调整,

工程检查验收,

遗留问题处理等

⑤ 实绩管理阶段

检修费用结帐,

检修材料结算,

检修质量结论,

检修图纸修改,

数据汇总统计,

PDCA持续完善

设备档案管理等