设备维修 -“不对中”故障机理与诊断(一)

发布时间:2016-10-21来源:装备保障管理网 编辑:晓刚

大型机组通常由多个转子组成,各转子之间用联轴器联接构成轴系,传递运动和转矩。由于机器的安装误差、工作状态下热膨胀、承载后的变形以及机器基础的不均匀沉降等,有可能会造成机器工作时各转子轴线之间产生不对中。

具有不对中故障的转子系统在其运转过程中将产生一系列有害于设备的动态效应,如引起机器联轴器偏转、轴承早期损坏、油膜失稳、轴弯曲变形等,导致机器发生异常振动,危害极大。

一、 转子不对中的类型

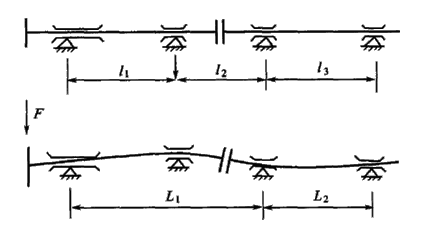

如图1所示,转子不对中包括轴承不对中和轴系不对中两种情况。轴颈在轴承中偏斜称为轴承不对中。轴承不对中本身不会产生振动,它主要影响到油膜性能和阻尼。在转子不平衡情况下,由于轴承不对中对不平衡力的反作用,会出现工频振动。

机组各转子之间用联轴节连接时,如不处在同一直线上,就称为轴系不对中。通常所讲的不对中多指轴系不对中。

造成轴系不对中的原因有安装误差、管道应变影响、温度变化热变形、基础沉降不均等。由于不对中,将导致轴向、径向交变力,引起轴向振动和径向振动。由于不对中引起的振动会随不对中严重程度的增加而增大。

不对中是非常普遍的故障,即使采用自动调位轴承和可调节联轴器也难以使轴系及轴承绝对对中。当对中超差过大时,会对设备造成一系列有害的影响,如联轴节咬死、轴承碰磨、油膜失稳、轴挠曲变形增大等,严重时将造成灾难性事故。

图1 转子不对中的受力情况

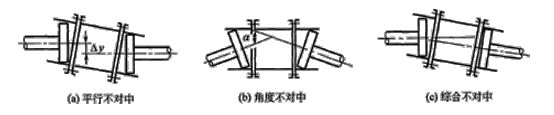

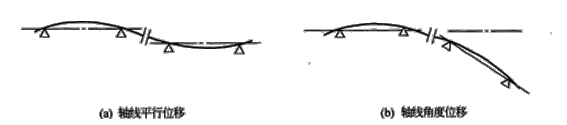

如图2所示,轴系不对中一般可分为以下三种情况:

(1) 轴线平行位移,称为平行不对中;

(2) 轴线交叉成一角度,称为角度不对中;

(3)轴线位移且交叉,称为综合不对中。

图2 齿式联轴器转子不对中形式

二、不对中振动的机理

大型高速旋转机械常用齿式联轴器,中小设备多用固定式刚性联轴器,不同类型联轴器及不同类型的不对中情况,振动特征不尽相同,在此分别加以说明。

1. 齿式联轴器连接不对中的振动机理

齿式联轴器由两个具有外齿环的半联轴器和具有内齿环的中间齿套组成。两个半联轴器分别与主动轴和被动轴连接。这种联轴器具有一定的对中调节能力,因此常在大型旋转设备上采用。

在对中状态良好的情况下,内外齿套之间只有传递转矩的周向力。当轴系对中超差时,齿式联轴器内外齿面的接触情况发生变化,从而使中间齿套发生相对倾斜,在传递运动和转矩时,将会产生附加的径向力和轴向力,引发相应的振动,这就是不对中故障振动的原因。

(1)平行不对中

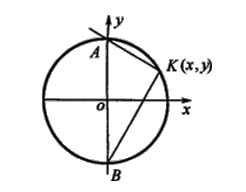

联轴器的中间齿套与半联轴器组成移动副,不能相对转动。当转子轴线之间存在径向位移时,中间齿套与半联轴器间会产生滑动而作平面圆周运动,中间齿套的中心是沿着以径向位移y为直径作圆周运动。如图3所示。

图3 联轴器平形不对中 图4 联轴器齿套运动分析

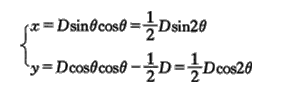

如图4所示,设A为主动转子的轴心投影,B为从动转子的轴心投影,K为中间齿套的轴心,AK为中间齿套与主动轴的连线,BK为中间齿套与从动轴的连线,AK垂直BK,设AB长为D, K点坐标为K (x,y),取ө为自变量,则有

(1-1)

(1-1)

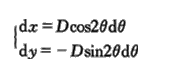

对ө求导,得

(1-2)

(1-2)

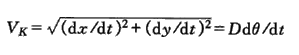

K点的线速度为 (1-3)

(1-3)

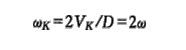

由于中间套平面运动的角速度(dө/dt )等于转轴的角速度,即dө/dt=ω,所以K点绕圆周中心运动的角速度ωK为  (1-4)

(1-4)

式中,VK为点K的线速度,由式(1-4)可知,K点的转动速度为转子角速度的两倍,因此当转子高速转动时,就会产生很大的离心力,激励转子产生径向振动,其振动频率为转子工频的两倍。此外由于不对中而引起的振动有时还包含有大量的谐波分量,但最主要的还是2倍频分量。

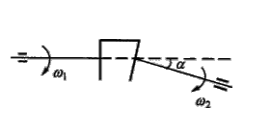

(2)偏角不对中

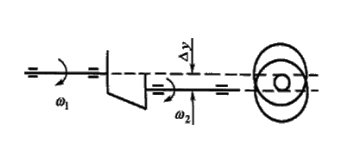

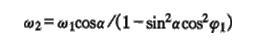

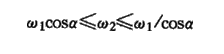

当转子轴线之间存在偏角位移时,如图5所示,从动转子与主动转子的角速度是不同的。从动转子的角速度为

(1-5)

(1-5)

式中,ω1,ω2分别为主动转子和从动转子的角速度;α为从动转子的偏斜角;φ1为主动转子的转角。

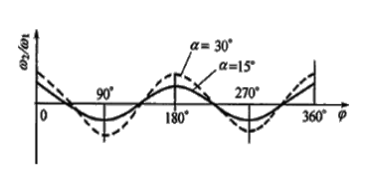

从动转子每转动一周其转速变化两次,如图6所示,变化范围为

(1-6)

(1-6)

图5 联轴器偏角不对中

图6 转速比的变化曲线

偏角不对中使联轴器附加一个弯矩,弯矩的作用是力图减小两轴中心线的偏角。转轴每旋转一周,弯矩作用方向交变一次,因此,偏角不对中增加了转子的轴向力,使转子在轴向产生工频振动。

(3) 综合不对中

在实际生产中,轴系转子之间的对中情况往往是既有平行位数不对中,又有角度不对中的综合移不对中,因而转子振动的机理是两者的综合结果。当转子既有平行位移不对中又有角度不对中时,其动态特性比较复杂。

激振频率为角频率的2倍;激振力的大小随速度而变化,其大小和综合不对中量△y、△α、安装距离△L以及中间齿套质量m等有关。

联轴器两侧同一方向的激振力之间的相位差在0°~180°之间。其他故障物理特性也介于轴线平行不对中和角度不对中之间。

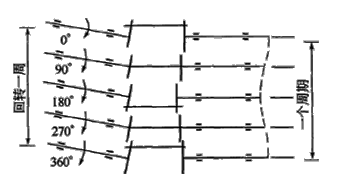

同时,齿式联轴器由于所产生的附加轴向力以及转子偏角的作用,从动转子以每回转一周为周期,在轴向往复运动一次,因而转子轴向振动的频率与角频率相同,如图7所示。

图7 转子不对中的轴向振动

2.刚性联轴器连接转子不对中的故障机理

刚性联轴器连接的转子对中不良时,由于强制连接所产生的力矩,不仅使转子发生弯曲变形,而且随转子轴线平行位移或轴线角度位移的状态不同,其变形和受力情况也不一样,如图8所示。

图8 刚性联轴器连接不对中的情况

用刚性联轴器连接的转子不对中时,转子往往是既有轴线平行位移,又有轴角度位移的综合状态,转子所受的力既有径向交变力,又有轴向交变力。

弯曲变形的转子由于转轴内阻现象以及转轴表面与旋转体内表面之间的摩擦而产生的相对滑动,使转子产生自激旋转振动,而且当主动转子按一定转速旋转时,从动转子的转速会产生周期性变动,每转动一周变动两次,因而其振动频率为转子转动频率的两倍。

转子所受的轴向交变力与图7相同,其振动特征频率为转子的转动频率。

3.轴承不对中的故障机理

轴承不对中实际上反映的是轴承坐标高和左右位置的偏差。由于结构上的原因,轴承在水平方向和垂直方向上具有不同的刚度和阻尼,不对中的存在加大了这种差别。

虽然油膜既有弹性又有阻尼,能够在一定程度上弥补不对中的影响,但不对中过大时,会使轴承的工作条件改变,在转子上产生附加的力和力矩,甚至使转子失稳或产生碰磨。

轴承不对中同时又使轴颈中心和平衡位置发生变化,使轴系的载荷重新分配,负荷大的轴承油膜呈现非线性,在一定条件下出现高次谐波振动;负荷较轻的轴承易引起油膜涡动进而导致油膜振荡。

支承负荷的变化还会使轴系的临界转速和振型发生改变。