TPM推进 - “计划保养”的推进步骤

发布时间:2016-11-17来源:装备保障管理网 编辑:将军

TPM推进 - “计划保养”的推进步骤

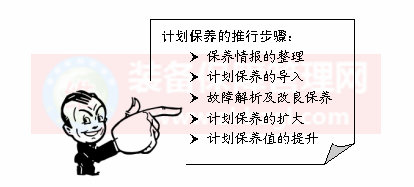

【计划保养有几个主要的推行步骤分别是保养情报的整理、计划保养的导入、故障解析及改良保养、计划保养的扩大、计划保养值的提升。】

一、保养情报的整理

只有对每台设备具备充分的认识和了解,根据设备的使用年限、操作要点等数据,才能制定相应的保养和维护的措施和计划。一台设备是如此,整个企业的设备更应如此。因此,对设备进行统计是非常有必要的,记录工作做得细致与否,通常能够反映一个公司的严谨程度。

◆保养数据的收集

企业需要采集的保养数据包括:设备的购买年月、价格,验收的情况,平时的保养,故障产生的时间、状况、原因及解决方法。这些数据记录得越详细,对于制定保养计划就越有效果。记录保养数据最好的方法是建立设备档案。设备从进厂开始,直到报废都要入档,档案中除了记录设备的构造原理、设计原理、线路图、操作规程外,还要包括设备的保养记录。

◆保养数据的分析方法

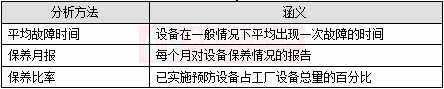

对于设备的保养记录,应进行科学详细的分析,分析数据的规律、机器故障发生的环境、故障原因等,由此制定出合适的保养计划,从而防止故障的发生。通常要进行平均故障时间、保养月报、保养比率这几种数据的统计,如表10-1所示。

表10-1 保养数据的分析方法

◎平均故障时间

所谓平均故障时间,是指设备在通常情况下出现一次故障的平均时间间隔。由此扩展出去,可以记录更为详细的内容,例如机器的某一部位平均每多长时间出现一次故障等。

◎保养月报

保养月报就是每个月对设备的保养情况编写的报告,包括已经解决的问题和尚未解决的问题,以及下一步设定的保养目标。根据设备的性能及保养是否良好,参考设备每月的故障发生次数来制定目标,允许设备出现故障十次、两次、一次还是零故障。把保养月报的目标不断地提高,以最终达到保养技能提高的目的。

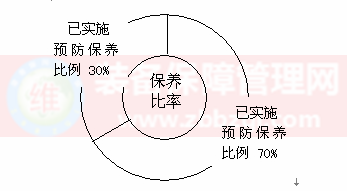

◎保养比率

保养比率是指已实施预防设备占工厂设备总量的百分比。保养比率越大,说明已实施预防保养的设备越多,计划保养工作做得越好。

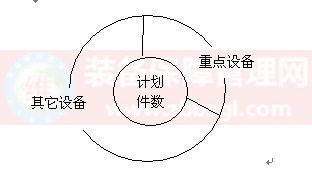

图10-1 保养比率涵义

如图10-1所示,30%的设备已经实施了预防保养,这时可以采用逐步前进的方式扩大预防保养的比例。一般来说,应该优先选择最关键、最重要的设备进行预防保养。通过预防保养,可以使机器设备的突发故障次数大幅度下降。

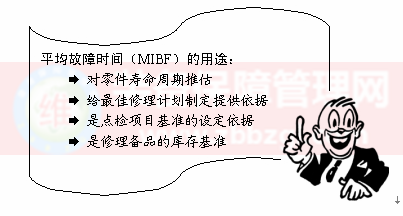

◆MTBF分析的目的

所谓故障,就是指设备的功能丧失或性能降低,需要更换零件和修理的状态。机器出现问题时,修理和恢复的时间在5分钟之内,这种问题一般不被称为故障,而被称为小停止。故障并不一定会发生,而是完全可以避免的。

设备的故障如同人体的疾病一样,有突发性的,也有慢性的。一般突发性的故障比较容易找到原因,而且能够很快找到应对措施;慢性的故障频繁发生,但很难找到根治的方法。

解决的办法就是根据平时的记录,分析出故障产生的原因。

MIBF,是Mean Time Between Failures的缩写,即平均故障时间,是指设备在一般的情况下平均出现一次故障的时间,它的用处主要有四种:对零件寿命周期推估、给最佳修理计划的制定提供依据、是点检项目基准的设定依据、是修理备品的库存基准。

◎对零件寿命周期推估

根据设备的档案推算设备某个零件的生命周期,在零件寿命到达之前将其更换,这是计划保养的内容之一。国内普遍的做法是在机器的零件发生损坏时才进行更换,这种做法往往不利于设备的保养。

◎给最佳修理计划的制定提供依据

掌握了零件的寿命周期,就可以为最佳修理计划提供依据。根据寿命周期,在零件将要到达生命周期的时候,选择一个合适的时间,如在材料中断、停电时,制定出修理计划。

◎点检项目基准的设定依据

点检项目和基准不应由操作工制定,而应由设备部门制定。设备部门应根据设备的数据、设备运转的状况,找出最佳的点检项目与最佳的点检标准。

◎是修理备品的库存基准

根据零件的寿命周期,在零件寿命结束之前购买新的零件,这样可以大量减少零件的备品,还可以提高设备的信赖性。

二、计划保养的导入

◆重点设备的计划保养

重点设备是整个生产过程中的瓶颈,重点设备如果出现问题,可能会造成整个生产的中断与生产链的切断。如图10-2所示,重点设备的计划保养主要包括重点设备的选定,保养基准的制定,保养方式的选择和保养计划表的制定。

图10-2 展开重点设备的计划保养

◆以服务员为中心的计划保养

制定出保养计划表之后,就可以根据表中的内容逐项检查设备是否定期进行过检点、是否定期进行保养。此时通常应选择以服务员为中心的计划保养,定期召开保养检讨会,确定保养计划。通过保养计划,就能保证设备的正常运行和生产的正常开展。

三、故障的解析和改良保养

◆故障分析手法专业保养人员应针对每种设备的原理、设计和构造等,确定不同的分析手法。通过专业人员向普通员工讲解,使员工了解到故障的原因,确定是多发故障、经常发生故障还是重大故障,然后找出排除故障的方法。

◆防止事故的再次发生

解决了一次故障之后,怎么防止故障的再次发生,是我们要解决的首要问题。防止故障发生主要有五个步骤:分析和复原,分析故障原因,故障接触,制定标准,最后根据标准进行日常的管理。按照这五步就能防止故障的再次发生。

四、计划保养的扩大

◆计划保养的扩大

计划保养不仅要在生产设备上实施,而且应推广到其他方面。如进行保养性提升的研究、保养的效率化的研究、制定生产历程表和保养历程表。这些规章制度的确定可以大大缩短整修的时间,因而是很有必要的。

◆进行预备品的管理

保养设备和备用设备都是预备品,在对预备品进行管理时,应该按照突发性和计划性进行分类管理。预备品的有无直接影响到设备维修结果,进而影响生产的进程。因此,加强对预备品的管理也是一个重要的环节。

五、计划保养质的提升

计划保养质的提升是计划保养的最后一个步骤。实际上,计划保养的工作内容在完成第四步骤后就已经基本结束。但是,如何将计划保养提升到新的水平呢?这就需要研究设备信赖性的极限维持。

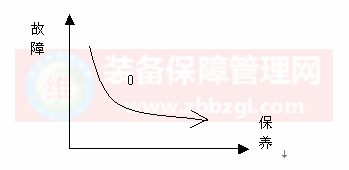

图10-3 故障与保养的关系

如图10-3所示,要长久地维持设备的信赖性,就需要进行保养基准的修订和标准化。通过预知保养,对异常现象进行诊断,并建立状态的监视体制;通过目视管理,时刻关注整个设备的运转情况,尽量在设备出现问题之前解决问题,而不是被动地等待问题的发生。

【小结】

计划保养的主要目的是消除故障的发生,也就是提高设备的可信赖性,防止故障的发生,以求达到零故障和零不良;另一个目的是在实现零故障及零不良的过程中,使保养人员的技术能力得到提升。