2017年5S管理实施方案——【精益TPM】

发布时间:2016-12-08来源:装备保障管理网 编辑:旭光

2017年5S管理实施方案——【精益TPM】

1、“5S”推行一年以来取得的成果,如何得到巩固和强化及彻底实施已经提到日程管理上来。

2、针对目前“5S”实施过程中存在的问题已经显现出来,要考虑如何彻底改善。

3、目前公司全员对“5S”的理解存在着盲点和误区,意识和行动上要统一。

4、公司实施“5S”的方针和标准没有量化到每一基层。

二、目的起源

目的

二、目的起源

目的

1、投资者满意,通过5S,使企业达到更高的生产及管理境界,投资者可以获得更大的利润.

2、客户满意,表现为高质量、低成本、纳期准、技术水平高、生产弹性大等特点.

3、雇员满意,效益好,员工生活富裕,人性化管理使每个员工可获得安全、尊重和成就感.

4、社会满意,对区域有杰出贡献,热心公益事业,支持环境保护,使企业有良好的社会形象.

5S起源

5S起源于日本,是指在生产现场对人员、机器、材料、方法等生产要素进行有效管理,这是日本企业独特的一种管理办法。

1955年,日本的5S的宣传口号为“安全始于整理,终于整理整顿”,亦第一个“S”原名为“清除”,意为清除安全隐患。当时只推行了前两个S,其目的仅为了确保作业空间和安全。后因生产和品质控制的需要而又逐步提出了3S,也就是清扫、清洁、修养,从而使应用空间及适用范围进一步拓展,到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

5S起源

5S起源于日本,是指在生产现场对人员、机器、材料、方法等生产要素进行有效管理,这是日本企业独特的一种管理办法。

1955年,日本的5S的宣传口号为“安全始于整理,终于整理整顿”,亦第一个“S”原名为“清除”,意为清除安全隐患。当时只推行了前两个S,其目的仅为了确保作业空间和安全。后因生产和品质控制的需要而又逐步提出了3S,也就是清扫、清洁、修养,从而使应用空间及适用范围进一步拓展,到了1986年,日本的5S的著作逐渐问世,从而对整个现场管理模式起到了冲击的作用,并由此掀起了5S的热潮。

三、使用范围

本办法适用于@@@实业各部门、生产车间、办公室等工作场所.

四、用语定义

4.1 5S:指的是日文SEIRI(整理)、SEITON(整顿)、SEISO(清扫)、SEIKETSU(清洁) 、SHITSUKE(教养)这五个单词,因为五个单词前面发音都是“S”,所以统称为“5S”。

4.2 整理:清理物品,明确判断要与不要,不要的坚决丢弃。作业现场没有放置任何妨碍工作或有碍观瞻的物品。

4.3 整顿:将整理好的物品明确地规划、定位,并加以标识。可以快速、正确、安全地取得所需要的物品。

4.4 清扫:经常清洁打扫,保持干净明亮的环境。工作场所没有垃圾、污秽、尘垢。

4.5 清洁:连续地、反复不断地进行整理、整顿、清扫,并规范化和标准化。拥有整洁干净、 明亮清爽的工作环境。

4.6 教养:自觉遵守纪律和规则。养成讲礼仪、有道德、自觉遵守纪律等习惯。

五、建立推行委员会

为确保5S活动全面、持续有效地切实推行,特成立5S推进委员会。其架构如下:

5-1 推进机制。

5.2推进主委总经理。

5.3推进顾问为胡志雄。

5.4推进总干事由5S委员会主委指定。

5.5事务局成员由部门人员组成。

5.6各部推进成员由各部任命一名,各部推进委员由主任及以上人员担任。

6.1推进主委

6.1.1统筹和规划@@5S全体推进活动

6.1.2下达5S活动年度推进目标

6.1.3批准5S活动运营方针和年度计划

6.1.4批准5S活动管理方案

6.1.5不定期对全工场5S进行监查和评价

6.1.6必要时出席5S推进委员会议

6.2 委员会总干事

6.2.1 通过目标管理,落实5S推进目标的达成

6.2.2 5S推进活动运营方针和年度计划的作成和组织实施

6.2.3 作成、完善5S活动管理方案

6.2.4 定期向推进主委报告5S化推进工作

6.2.5 制定5S推进事务局年度或月度工作计划,确认推进事务局整体工作

6.2.6 组织召开推进成员会议

6.2.7 培养和提高事务局成员的工作技能

6.3 5S推进委员会成员

6.3.1全工场日常5S活动推进与管理

6.3.2对5S检查基准制定、完善5S手册的教育资料

6.3.3实施全工场的5S教育和培训,并培养合格的5S检查成员

6.3.4制定5S检查评价基准

6.3.5实施全工场的5S活动宣传和鼓动

6.3.6依据5S检查基准,不定期组织全工场5S检查,并提出改善建议

6.3.7跟进相关部门改善建议的实施状况,并督促其彻底改善

6.3.85S活动日常点检

6.3.9把握5S活动推进状况,定期向推进总干事、主委报告

6.3.10实施5S活动推进方案,确保目标的达成

6.4 各部推进成员

6.4.1 依据5S实施手册与检查基准推进本部5S的日常工作

6.4.2把握部内5S运行状况,定期向推进委员会报告本部的5S推进状况

6.4.3参加推进成员组织的学习以提高技能

6.4.4参加推进委员会安排的各种监查活动和会议

6.4.5组织部内5S教育和培训

6.4.6部内5S日常点检

6.4.6组织部内进行5S活动经验交流和问题检讨

七、5S日常推进

7.1 5S推进方案和推进组织的确定

7.1.1 5S推进事务局根据工厂每年度的总经理、部的方针和目标,制定年度5S.推进活动方案和实施计划,并召开5S推进活动会议进行说明。

7.1.2 各部制定本部年度的5S活动方案和实施计划,并传达本部所有职工。

7.1.3 各部推荐一名主任以上担任5S推进委员,5S推进事务局确定5S动推进组织。

7.2 5S活动过程实施

7.2.1 5S推进事务局和各部5S推进委员根据年度活动方案和计划实施,对每月的5S推进状况进行总结,并向5S推进委员会定期汇报。

7.2.2各部推进委员每周对本部的5S状况进行点检,点检结果反馈5S推进事物局

7.2.35S推进事务局每季度组织各部推进成员召开一次5S活动检讨会,对5S推进活动提出改进建议

7.2.4年度末对5S推进活动计划、实施手册等进行完善并标准化。

7.3 5S活动宣传和教育

7.3.1不定期通过厂报、板报、宣传栏、5S评比等多种形式,向全厂职工进行5S方面的宣传,普及5S改善意识,激发全员参与的热情。

7.3.2 5S推进事务局依据5S检查基准,作成和完善5S实施手册和相关教育资料。不定期对各部5S 推进成员进行教育培训和组织参观见学,以提高5S推进成员相关技能,顺利开展全工场及本部的5S推进活动,努力达成年度推进目标。

7.3.3 各部5S推进成员不定期地对本部的全体员工进行5S教育和培训,使员工充分理解和掌握工场5S推进活动的目的、意义和方法,增强异常感知、问题解析、对规则彻底遵守等能力,彻底实施5S。

7.3.4 5S推进事务局每半年制作5S成功、失败案例集,在全工场范围内进行教育和宣传。

八、5S检查人员的育成、评价和任命

8.1 5S推进事务局制定5S检查人员培育计划,并按计划对各部5S进成员进行培育。

8.2 5S推进事务局制定5S检查人员评价基准,依据评价基准对5S推进委员进行初次评价。具体见5S检查基准和评价基准。

8.3 经初次评价基准要求的推进成员,由主委进行最终评价和认定。合格者由工场统一正式任命为5S检查人员。

8.4 在各生产场所以及各部5S推进活动有支援的需求时,5S推进事务局将组织安排5S检查人员进行内外支援。

九、5S推进活动的检查与不符合事项的改进、奖罚

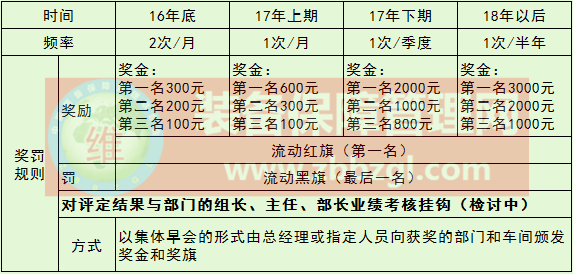

9.1 检查频率

9.2 各部对各监查和检查小组提出的改善事项在规定的期限内进行纠正和预防措施。

9.3 5S推进的奖罚

9.3.1 根据5S推进事务局的检查计划,检查后将结果汇总到事物局,评出“5S优秀部门或车间”和“5S最差部门或车间”,经主委批准生效。

9.3.2 奖罚规则和方式