现场管理 - 导入看板系统(Kanban System)

发布时间:2017-04-11来源:装备保障管理网 编辑:旭光

现场管理 - 导入看板系统(Kanban System)

Kanban在日文中是“卡”或“记号”的意思,看板是指传递信息的工具,并不限定是卡片,任何能实现传递拉动信息的形式,都可以视为看板;看板系统使用卡片或其他目视信号来控制物料的流动与生产。

1、使用看板进行拉动生产,有以下六个方面与推动生产方式显著的差异:

①下游工序向上游工序提取物料或产品。

②上游工序仅生产下游工序需要的物品。

③所有制程仅送出100%合格品给下一制程,任一制程不接受不合格品。

④均衡生产,是为了确保及时进入市场而建立的。

⑤看板是随着零件、部件流动的,作为目视管理的一环。

⑥看板数量随时间逐步减少,让需要改进的地方慢慢凸显出来。

2、看板具有以下五个功能:

①作为沟通的系统:看板是Lean Production(精益生产)的沟通系统,它可以告诉前制程在哪些时点该生产多少量,或在发生问题、需求改变时,发出停止的信息。

②作为工作命令:看板是一种自动导向的设施,它提供两种类型的信息:

a.什么部件或产品将被使用以及多少量。

b.部件或产品在何处及如何生产。

③消除过量生产的浪费:由于仅在接到下游工序信息时才生产,所以WIP库存及搬运都能维持在最少水平且不会有过量生产的状况发生。

④当成是目视管理的工具:由于看板伴随着产品一直到生产完成,所以,可以很简单地知道产品目前在哪个位置以及如何被生产出来的,

因此,看板是决定产品在每个流程该不该被生产及生产多少量的强有力的目视化工具。

⑤作为促进改善的工具:库存会掩盖问题,太多的看板也会导致过多的在制品库存,通过减少看板数量,可以让问题逐一浮现,如此便得以改善,以此观点来看,看板系统就成为生产系统持续改善、消除浪费的工具。

二、看板是一种能够调节和控制在必要时间生产出必要产品的管理手段。

1、看板管理的主要思想是:

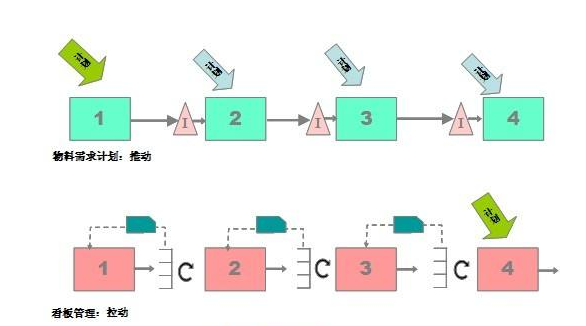

遵循内部用户原则,把用户的需要作为生产的依据。传统生产采用上道工序向下道工序送货,加工过程由第一道工序向最后一道工序推进,因而被称为“推动式”生产,看板生产则采用“拉动式”,由后道工序向前道工序取货,一道一道地由后向前传送指令。

看板生产的优点

1)生产活动的信息反馈及时、高效,具有“自律”能力

2)看板随物流而动,使信息流融于物流之中,易于管理

3)库存量低,质量在生产过程中得到控制;

4)使生产中许多问题暴露出来,促使企业不断改善。

2、看板生产的流程

实现看板生产的方法因产品特性和生产条件的不同而不同,但它们的原理是一样的。看板生产的流程有以下6个步骤:

1)工序B接到生产看板;

2)工序B凭取货看板和空的料箱1到工序A处取货;

3)工序B将装满所需零件的料箱2上的生产看板取下,和取货看板核对后,将生产看板放入工序A的生产看板收集箱内,取货看板则挂到料箱上;

4)工序B将料箱2取走,并将料箱1放到料箱2原处的位置;

5)工序B开始按生产看板上的要求进行生产;

6)工序A接到生产看板后,去其前道工序取货。

3、看板生产的原则

1)后工序只有在必要的时候,向前工序领取必要的零件:

2)前工序只生产后工序所需的零件(包括型号、质量和数量等);

3)看板数量越多在制品越多。所以,应尽量减少看板的数量;

4)挂有生产看板的料箱内不允许有不合格品。

4、看板生产的条件

看板生产虽然有许多好处,但必须满足以下一些前提条件:

1)原材料和零配件的供应必须准时、保质、保量:

2)设备运行状况良好,并保证加工质量的稳定;

3)生产属于流水型、并能均衡地生产。

注:当没有看板卡时,零件的生产应该被禁止,这也是看板管理的根本要求。

◆看板卡必须被还给上一道工序,如果不返还的话,下一道工序将会由于缺料被迫停止生产;

◆必须建立规则规定谁,什么时间归还看板卡;

◆当第一件产品被下一道使用时,看板卡从容器上取下,贴到看板上。