浅谈影响抗磨液压油使用性能的因素

发布时间:2017-09-07来源:中国论文网 编辑:秩名

浅谈影响抗磨液压油使用性能的因素

摘要:本文介绍了一种重要的工业润滑油――抗磨液压油在实验室配方研制、调合生产、灌装包装及储存过程中经常出现的问题,浅析了基础油质量对满足成品油性能的重要性以及提高基础油精制深度可能的途径,阐述了基础油理化性质、抗泡剂和破乳剂等的配伍性研究、添加剂的加入方式、灌装包装等多种因素对抗磨液压油性能的影响,分析了可能存在的原因,并给出了解决问题的办法供参考,以确保抗磨液压油的质量稳定性。

液压油占工业润滑油很大比例,是用于液压系统的传动介质,在实现能量传递、转换和控制的同时,还起着系统的润滑、防锈、防腐、冷却等作用。在液压系统中肩负着如此多功能的液压油,通常要经过实验室配方研制、小样制作、调合生产、灌装包装、储运等环节,才能到达用户手中。由于使用环境的特殊性,对液压油来说,应特别关注其抗乳化性、抗泡性和空气释放值。因为在实际生产中经常发生如下问题:

1)实验室调试的小样合格,调合装置放大生产后会出现抗乳化不合格或卡边合格;

2)调合合格的油品暂存在罐里,在灌装时出现问题;

3)罐里油品、灌装均没问题,但灌装后的油品存放一段时间后出现问题。

为何出现这些问题?影响液压油使用性能的因素有哪些呢?

下面以量大面广的抗磨液压油为例,做简单剖析。

1抗磨液压油技术要求

抗磨液压油要求具有良好的减摩抗磨、抗氧防锈、抗乳化、抗泡等性能,表1列出了与本文讨论内容相关的部分性能指标。

2 影响抗磨液压油使用性能的因素

2.1基础油质量的影响

抗磨液压油由基础油和添加剂组成。基础油在油品配方中约占99%的比例,所以基础油质量对成品油的性能有较大的影响。

2.1.1基础油的精制深度

从原油中取得的润滑油料,含有一些对油品使用性能有害的非理想组分,如胶质、沥青质、短侧链的芳烃、多环及杂环化合物、环烷酸类,以及某些含硫、氮、氧的非烃化合物。这些物质的存在会使润滑油组分的粘度指数降低,抗氧化安全性变差,抗乳化和抗泡性变差。溶剂精制是基础油生产过程中的重要步骤,溶剂比是影响溶剂精制的重要因素之一,在一定的抽提温度下,加大溶剂比,可以使更多的非理想组分被抽出,从而增加精制深度,改善精制油的质量。

经过溶剂精制的润滑油组分,残留有少量溶剂及有害物质,这些物质的存在还会影响油品的颜色、安定性、抗乳化和抗泡等性能,继续对其进行脱氮和吸附是改善其性能的必要手段。脱氮剂和吸附剂用量越大,产品的质量越好。但增加溶剂比和脱氮剂、吸附剂用量,会增加炼油厂的消耗费用。

大庆润滑油一厂使用大庆石化公司生产的HVI150、HVI200、HVI400基础油来调制抗磨液压油,为改善基础油质量,我们与大庆石化公司进行了协商,大庆石化炼油厂决定对其基础油生产装置进行改造。首先是增加溶剂比,将从塔中流出的溶剂按一定流量进行回流;其次是增加了一定比例的脱氮剂,这两个方面的改造为我厂接收到优质基础油提供了保障。流程改造后所接收的基础油典型数据见表2。

2.1.2基础油的理化性质

实验室对新接收基础油的理化性质进行了分析

(1)基础油的抗乳化性能对HM油品的抗乳化性影响较大;

(2)在添加抗泡剂的情况下,基础油的抗泡性能对HM油品的抗泡性能影响不大。

通过对实际接收的基础油的数据分析和实验室的大量工作,我们最终确定,生产HM油品所用基础油的控制指标如下:

2.2 添加剂的影响

添加剂可以赋予油品某种特殊的使用性能,当基础油质量一定时,添加剂起着至关重要的作用。为保证HM油品的极压抗磨性、抗氧化性、防锈防腐性等性能,需加入相应种类的添加剂或复合剂。众所周知,各添加剂的功效并不是简单加和,而是存在相互作用,或增效、或削减,也就是说某种添加剂的引入,在其改善油品某项性能的同时,可能会对其他性能产生不利影响。

2.2.1抗泡性和空放值

HM油使用中,与空气接触,经循环产生气泡。一部分成为浮在油品表面的泡沫,另一部分是分散在油中的气泡。要求油品既要有消泡性,又要有空气释放性,才能确保机械零部件有良好的润滑。因此,为避免以上两种气泡的产生,同时考虑到降本增效,油品中抗泡剂的加入就显得极为重要。表6、表7考察了基础油、复合剂及抗泡剂对油品性能的影响。

(1)随着复合剂的加入,抗泡性变差。加入抗泡剂,抗泡性能明显改善,但对空气释放值的影响较明显,要综合平衡抗泡性与空气释放值二者的关系。

(2)由HM32到HM46,随着油品粘度增加,空气释放性变差。这是因为粘度增加时,分散气泡从油中释放出去的速度减慢。

2.2.2破乳化

工业生产中液压系统常常混入冷却水,若油品抗乳化性不好,会形成乳化液,使油膜遭到破坏;另外油品乳化后,将促进其氧化,进而造成零部件锈蚀,容易发生设备事故。因此需要加入破乳剂进行改善。

(1)油品粘度增加,抗乳化性变差;

(2)三种破乳剂对比,LZ5957与DL-32效果较好,但LZ5957价格较贵,实际生产中选用性价比较高的DL-32破乳剂。

2.3 添加剂加入方式的影响

抗泡剂通常在油品调合的最后一道工序加入。传统的加入方式,是从罐顶倒入或用泵随其它剂一起打入调合罐中,搅拌分散。由于抗泡剂属表面活性物质,一般难溶于润滑油,以液珠形式分散到油品中,分散不均时,所调油品的抗泡性可能达不到技术要求,而且经过一段时间的储存后,密度较大的抗泡剂会聚集沉降,影响HM油的使用效果。

大庆润滑油一厂经过多年探索,发明了一种能够有效克服抗泡剂在润滑油中分散不均匀,从油中沉降析出的专利技术――“抗泡剂加入法及设备”[2]。

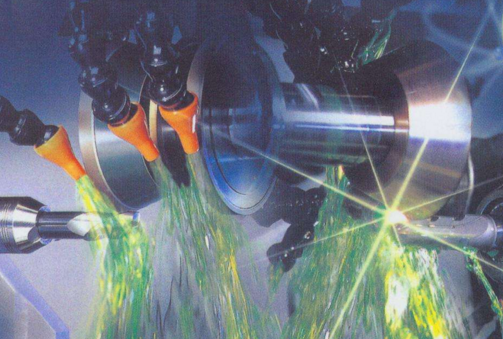

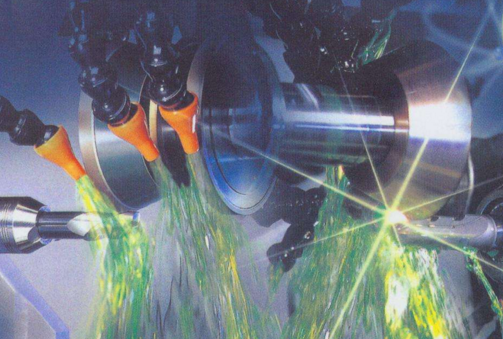

抗泡剂首先经过滤器除去杂质,然后经雾化喷嘴雾化,以同润滑油流逆流的方式喷射到油品中,进行管道调合,再进入静态混合器增强混合效果,最后调合完的润滑油输入贮罐中。

此发明的优点是使抗泡剂在润滑油中分散均匀,解决了因抗泡剂的沉降析出影响润滑油质量的问题[3],目前已应用于生产实际中,取得了良好的经济效益。

2.4灌装包装环节的影响

2.4.1输油管线的影响

调合厂生产的润滑油品种多,灌装HM油时会与其它油品共用流程,不能实现专线专用。由于不同润滑油油品组成不同,含有的添加剂种类不同,原管线中存留的成分会与HM油发生相互作用,从而对新灌装的HM油品性能产生较大影响。

为了彻底杜绝灌装时对HM油品的污染,可以从调合泵房将HM油品输送管线引至灌装线,并加装过滤器,即可实现HM油品灌装管线的专线专用。

2.4.2包装物的影响

液压油包装物分为钢桶和塑料桶两种,其内部的清洁度对HM系列产品的性能有一定的影响。例如钢桶钢板的防锈油是否处理干净以及钢板是否有锈等质量缺陷都会影响油品的抗泡、抗乳化性能。建议采用以下方法:

(1)从源头控制,与包装物供方商定每种包装物的内部清洁度指标;

(2)包装物进厂后质检员严格按标准进行检查,把好入厂质量关;

(3)储存环节确保不受污染。

3 结论

(1)油品组成影响到HM油的最终使用性能,应首先从源头上加以控制,选择适度精制的基础油和配伍性最佳的添加剂,来调制HM油品。

(2)工艺流程对成品油性能的影响不可忽视,选用科学的加剂方式,实现灌装管线的专用,以确保油品的质量稳定性。

参考文献

[1] 聂刚,刘红辉,薛永红,等.中国石油润滑油分公司石油产品标准汇编[S].2007,3:362-363.

[2] 孙树好,孙永力,王建平,等.抗泡剂加入法及设备:中国,03109962.9[P].2006-6-14.

[3]冯和翠,葛庆文,王晓龙,等.抗泡剂对润滑油性能的影响[J].润滑油,2010,12