机械设备修理前的准备工作

发布时间:2017-10-30来源:装备保障管理网 编辑:维修工

机械设备修理前的准备工作

在对机械设备进行修理之前,必须做好修理前的准备工作,一般来说,机械设备大修的准备最为复杂,主要包括修前技术准备和修前物质准备两项内容。准备工作的完善程度和准确性、及时性会直接影响到大修理作业计划、修理质量、效率和经济效益。

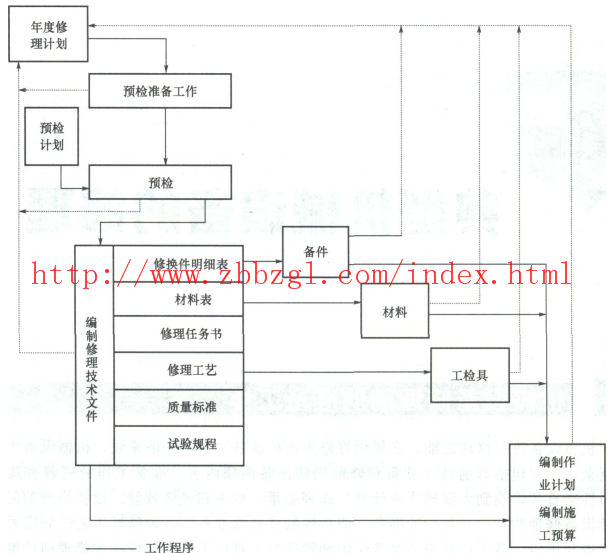

设备修理前的技术准备,包括设备修理的预检和预检的准备、修理图纸资料的准备、各种修理工艺的制定及修理工检具的制造和供应。各企业的设备维修组织和管理分工有所不同,但设备大修理前的准备工作

内容及程序大致相同,如图所示。

(1)预检

①预检前的准备工作 主要有以下内容。

a.阅读设备使用说明书,熟悉设备的结构和性能、精度及其技术特点。

b.查阅设备档案,着重了解:设备安装验收(或上次大修理验收)记录和出厂检验记录;历次修理(包括小修、项修、大修)的内容,修复或更换的零件;历次设备事故报告;近期定期检查记录;设备运行中的状态监测记录;设备技术状况普查记录等。

c.查阅设备图册,为校对、测绘修复件或更换件做好图样准备。

d.向设备操作工和维修工了解设备的技术状态:设备的精度是否满足产品的工艺要求,功能是否下降;气动、液压系统及润滑系统是否正常和有无泄漏;附件是否齐全;安全防护装置是否灵敏可靠;设备运行中易发生故障的部位及原因;设备现存的主要缺陷;需要修复或改进的具体意见等。

将上述各项调查准备的结果进行整理、归纳,可以分析和确定预检时需解体检查的部件和预检的具体内容,并安排预检计划。

②预检的内容 不同的运行设备,其预检的内容有所不同,以下为金属切削机床类设备的典型预检内容,其他设备可参照进行。

a.按出厂精度标准对设备逐项检验,并记录实测值。

b.检查设备外观有无掉漆,指示标牌是否齐全清晰,操纵手柄是否损伤等。

c.检查机床导轨,若有磨损,测出磨损量,检查导轨副可调整镶条尚有的调整余量,以便确定大修时是否需要更换。

图 设备大修理准备工作及程序

d.检查机床外露的主要零件如丝杠、齿条、光杠等的磨损情况,测出磨损量。

e.检查机床运行状态,各种运动是否达到规定速度,尤其高速时运动是否平稳,有无振动和噪声,低速时有无爬行,运动时各操纵系统是否灵敏和可靠。

f.检查气动、液压系统及润滑系统,系统的工作压力是否达到规定,压力波动情况,有无泄漏,若有泄漏,查明泄漏部位和原因。

g.检查电气系统,除常规检查外,注意用先进的元器件替代原有的元器件。

h.检查安全防护装置,包括各种指示仪表、安全联锁装置、限位装置等是否灵敏可靠,各防护罩有无损坏。

i.检查附件有无磨损、失效。

j.部分解体检查,以便根据零件磨损情况来确定零件是否需要更换或修复。原则上尽量不拆卸零件,尽可能用简易方法或借助仪器判断零件的磨损,对难以判断磨损程度和必须测绘、校对图样的零件才进行拆卸检查。

③预检应达到的要求 通过上述预检,应达到以下要求。

a .全面掌握设备技术状态劣化的具体情况,并做好记录。

b.明确产品工艺对设备精度、性能的要求。

c.确定需要更换或修复的零件,尤其要保证大型复杂铸锻件、焊接件、关键件和外购件的更换或修复。

d.测绘或核对的更换件和修复件的图样要准确可靠,保证制造和修配的精度。

④预检的步骤 做好预检前的各项准备工作,按预检内容进行。在预检过程中,对发现的故障隐患必须及时加以排除,恢复设备并交付继续使用。预检结束要提交预检结果,在预检结果中应尽量定量地反映检查出的问题。如果根据预检结果判断不需要大修,应向设备主管部门提出改变修理类别的意见。

(2)编制大修理技术文件

①编制修理技术任务书

修理技术任务书由主修人员编制,经机械师和主管工程师审查,最后由设备管理部门负责人批准。设备修理技术任务书包括如下内容。

a.设备修前技术状况

主要包括说明设备修理前工作精度下降情况,设备的主要输出参数的下降情况,主要零部件(指基础件、关键件、高精度零件)的磨损和损坏情况,液压系统、润滑系统的缺损情况,电气系统的主要缺陷情况,安全防护装置的缺损情况等。

b.主要修理内容

主要包括说明设备要全部(或除个别部件外其余全体)解体、清洗,检查零件的磨损和损坏情况,确定需要更换和修复的零件,扼要说明基础件、关键件的修理方法,说明必须仔细检查和调整的机构,结合修理需要进行改善维修的部位和内容。

c.修理质量要求

对装配质量、外观质量、空运转试车、负荷试车、几何精度和工作精度逐项说明,按相关技术标准检查验收。

②编制修换件明细表 修换件明细表是设备大修前准备备品配件的依据,应当力求准确。

③编制材料明细表 材料明细表是设备大修理准备材料的依据。设备大修材料可分为主材和辅材两类。主材是指直接用于设备修理的材料,如钢材、有色金属、电气材料、橡胶制品、润滑油脂、油漆等。辅材是指制造更换件所用材料、大修理时用的辅助材料,不列入材料明细表,如清洗剂、擦拭材料等。

④编制修理工艺规程 机械设备修理工艺规程应具体规定设备的修理程序、零部件的修理方法、总装配与试车的方法及技术要求等,以保证大修理质量。它是设备大修理时必须认真遵守和执行的指导性技术文件。

编制设备大修理工艺规程时,应根据设备修理前的实际状况、企业的修理技术装备和修理技术水平,做到技术上可行,经济上合理,切合生产实际要求。

机械设备修理工艺规程通常包括下列内容。

a.整机和部件的拆卸程序、方法以及拆卸过程中应检测的数据和注意事项。

b.主要零部件的检查、修理和装配工艺,以及应达到的技术条件。

c.关键部位的调整工艺以及应达到的技术条件。

d.总装配的程序和装配工艺,应达到的精度要求、技术要求以及检查方法。

e.总装配后试车程序、规范及应达到的技术条件。

f.在拆卸、装配、检查测量及修配过程中需用的通用或专用的工、研、检具和量仪。

g.修理作业中的安全技术措施等。

⑤大修理质量标准 机械设备大修后的精度、性能标准应能满足产品质量、加工工艺要求,并有足够的精度储备。主要包括以下几方面的内容。

a.机械设备的工作精度标准。

b.机械设备的几何精度标准。

c.空运转试验的程序、方法及检验的内容和应达到的技术要求。

d.负荷试验的程序、方法及检验内容和应达到的技术要求。

e.外观质量标准。

在机械设备修理验收时,可参照国家和有关部委等制定和颁布的一些机械设备大修理通用技术条件,如金属切削机床大修理通用技术条件、桥式起重机大修理通用技术条件等。

若有特殊要求,应按其修理工艺、图样或有关技术文件的规定执行。企业可参照机械设备通用技术条件编制本企业专用机械设备大修理质量标准。没有以上标准,大修理则应按照该机械设备出厂技术标准作为大修理技术标准。

(3)设备修理前的物质准备

设备修理前的物质准备是一项非常重要的工作,是保证维修工作顺利进行的重要环节和物质基础。实际工作中经常由于备品配件供应不上而影响修理工作的正常进行,延长修理停机时间,使企业生产受到损失。因此,必须加强设备修理前的物质准备工作。

主修技术人员在编制好修换件明细表和材料明细表后,应及时将明细表交给备件、材料管理人员。备件、材料管理人员在核对库存后提出订货。主修技术人员在制定好修理工艺后,应及时把专用工具、检具明细表和图样交给工具管理人员。工具管理人员经校对库存后,把所需的库存专用工具、检具,送有关部门鉴定,按鉴定结果,如需修理提请有关部门安排修理,同时要对新的专用工具、检具提出订货。