滚动轴承造成的振动分析

发布时间:2018-08-31来源:装备保障管理网 编辑:维修工

滚动轴承造成的振动分析

1、滚动轴承造成的振动

滚动轴承造成的振动,原则上可以分为两类:

其一为与轴承的弹性有关的振动;

其二为与轴承滚动表面的状况有关的振动。

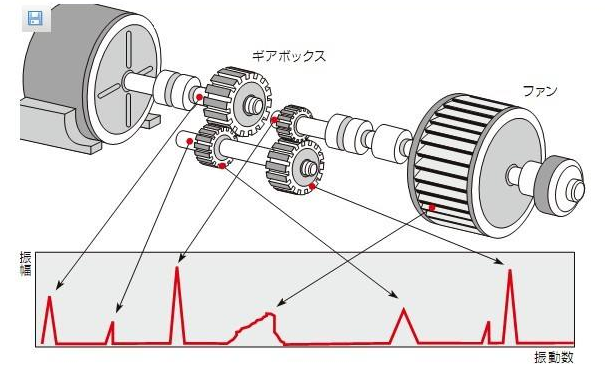

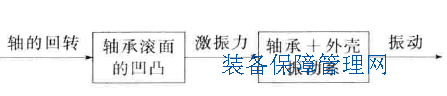

前者代表滚动体的传输振动,由于不管轴承正常还是异常,这种振动都要发生,所以与轴承的异常诊断无关。和轴承异常有关的是第二种振动,这就是在滚动体表面上以某种形式出现的异常。这种振动的发生机理,一般如图所示,

首先,由于轴的旋转,滚动体便在内外圈之间滚动。轴承的滚动表面虽然加工的非常平滑,但从微观上来看,仍有小的凹凸。滚动体在这些凹凸面上转动时,产生交变的激振力。

滚动轴承振动发生的机理

通常,由于滚动表面的凹凸形状是不规则的,所以激振力也具有随机的性质,它具有多种频率成分,由轴承和外壳形成的振动系统由于这个力的激振,发生的振动将是由各种频率成分组成的随机振动。

为了加深对滚动轴承振动特性的认识,下面再分别对滚动轴承造成的各种振动作进一步讨论。

2、滚动轴承的固有振动

滚动轴承在工作时,滚动体与内环或外环之间可能产生冲击而诱发轴承各元件的固有振动。由于各轴承元件的固有频率仅取决于本身的材料、外形和质量,因而和轴的转速无关。

轴承刚度变化引起的振动,当滚动轴承在恒定载荷下运转flt,由于其轴承和结构所决定,使系统的刚度参数形成周期的变化,而且是一种对称周期变化,从而使其恢复力呈现非线形的特征,由此便产生了分数谐波振动。

此外,当滚动体处于载荷下非对称位置时,转轴的中心不仅有垂直方向的,而且还有水平方向的移动。这类参数的变化与运动都将引起轴承的振动,也就是随着轴的转动,滚动体通过颈项载荷产生激振力。

这样在滚动轴承运动时,由于刚度参数形成的周期变化和滚动体产生的激振力以及系统存在非线形,便产生多次谐波振动并含有分数谐波成分,不管滚动轴承正常与否,这种振动都会发生。

3、由滚动轴承的运动副引起的振动

当轴承运转时,滚动体便在内外圈之间滚动。轴承的滚动表面虽加工得非常平滑,但从微观来看,仍高低不平,滚动体在这些凹凸面上转动,则产生交变的激振力。:所产生的振动,既是随机的,又含有滚动体的传输振动,其主要是频率成分为滚动轴承的特征频率。.

滚动轴承的特征频率(即接触激发的基频),完全可以根据轴承元件之间滚动接触的速度关系建立的方程求得。用它计算的特征频率值往往十分接近测量数值,所以在诊断前总是先算出这些值,作为诊断的依据。

4、与滚动轴承安装有关的振动

安装滚动轴承的旋转系弯曲,或者不慎将滚动轴承装歪,使保持架座孔和引导面偏载,轴运转时则引起振动。其震动频率成分中含有轴旋转频率的多次谐波。同时,滚动轴承紧固过紧或过松,在滚动体通过特定位置时,即引起振动。其频率与滚动体通过频率相同。

5、由于轴承各种异常(使用损伤)所产生的振动

①表面皱裂

在这类异常中,包含如表面皱裂和磨损这类经历时间较长,使轴承滚动面的全周慢慢劣化的异常形态。轴承产生表面皱裂时的异常振动,与正常轴承的振动具有同样的性质,即两者振动的波形都是无规则的,振幅的概率密度分布大概为正态分布,与正常的轴承振动的唯一区别,是表面皱裂伴随着振幅变大这一点。因而,振动的有效值和峰值比正常时大。

表面皱裂不会直接引起轴承的马上破坏,其危害程度要比下面的表面脱落和烧损小的多。但是,表面皱裂不可避免地是引起这些严重异常的导火线。

②表面剥落

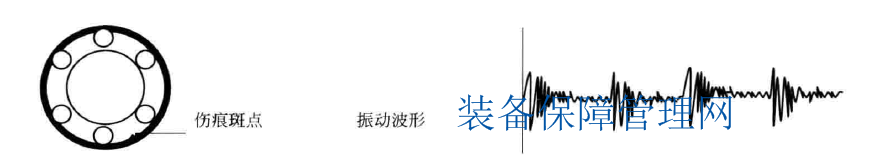

在这类异常中,包含有如表面剥落、裂纹、压痕等滚动面发生局部损伤等异常形态。在滚动轴承产生表面剥落时,会产生如图4-6所示的冲击振动。

表面剥落故障及波形

③烧损

这种异常是由于润滑状态恶化等原因产生的,它会引起轴承在短时间内迅速恶化。由于从烧损的征兆出现到不能旋转的时间很短,所以,诊断或预知这种异常非常困难,用定期检查发现不了的情况是经常发生的。

但是,完全没有征兆是不可能的。在到达烧损的过程中,伴随着冲击振动,轴承的振动值急速增大。实践的经验告诉我们,从温度的变化可以较早地得知振动方面地异常。由此可知,若经常监测振动,防止烧损事故于未然还是可能的。