杜绝设备故障发生,实施设备的零故障管理

发布时间:2019-10-24来源:装备保障管理网 编辑:将军

杜绝设备故障发生,实施设备的零故障管理

设备“零故障”是零概念的一种,而非绝对值为零。设备“零故障”管理是以“零”为目标全力杜绝设备故障发生、维持高效、稳定的生产秩序而实施的一系列管理过程,虽然它的管理目标是零概念,但它不是目标效果管理而是过程管理,是通过一系列有效的过程管理,向零概念推进,经过不断螺旋上升,直至可以使设备故障减少到接近于“零”的程度。

一、故障的分类

设备的7大损失中,影响效率的最重要因素是故障损失。JIS中的定义为:“故障就是设备失去了规定的功能”。从功能的失去形式可将故障分为两类。就“故障就是设备失去了规定的功能”这一定义而言,从功能的失去形式来看,可将故障分为两类。

1.功能停止型故障。

一般称为“突发性故障”。

2.功能下降型故障。

设备虽运转,但常产生废品,检查停机,速度下降等损失,不能充分发挥设备的功能,指部分缺陷的场合。比如荧光灯一会儿暗,一会明,频频发生。

二、设备劣化的形式

1、强制劣化的使用寿命比自然劣化更短

劣化分为自然劣化和强制劣化两种。所谓自然劣化,是指虽然使用方法正确,但随着时间的推移,设备发生了物理性变化,初期的性能开始下降。比如,虽按适当的每和周期给规定部位加油,但设备的物理性能仍会渐渐老化。

而所谓强制劣化,是指未按应有的方法作业,人为地促使了劣化。比如,应加油处未加油,或虽加油却加油量过少或周期过长。还有未对应有部件进行清扫,该做的事没做,都会促使设备劣化。这样,设备的使用寿命就低于其应有寿命,大大短于自然劣化的寿命。

2、我们的工厂里是否存在强制劣化的现象

工厂里是否存在强制劣化的现象,一根螺栓松动,会导致某一部位振动,该振动逐渐严重,又会引起其他部位振动,这种现象是日常工作中所常见的。以限位开关为例,要是润滑油品质不良,限位开关的挡位处接触部位就会劣化,这就是强制劣化。

3、复原

复原就是恢复到原有的正确状态。所有的设备均会随时间的推移而老化,测定其老化程度,若在一定限度以上,就应使之恢复至原有的正常状态。怎样测定老化,其限度为多少,如何来设定设备原有的正常状态。这些都是必要的前提。

需复原时,要考虑整个设备的强度和精度的平衡。要是仅仅是复原了故障部位、特定部位,那么还是无法实现整体的平衡,故还要注意故障的相关部位。

三、零故障的基本观点

1、迈向零故障的出发点

设备的故障是人为造成的。因此,凡与设备相关的人都应转变自己的观念。要从“设备总是要出故障的”观点改为“设备不会产生故障”,“故障能降为零”的观点,这就是向零故障的出发点。汇总零故障的基本观点:

(1)设备的故障是人为造成的。

(2)人的思维及行动改变后,设备就能实现零散障。

(3)要从“设备产生故障”的观念转变为“设备不会产生故障”、“能实现零故障”。

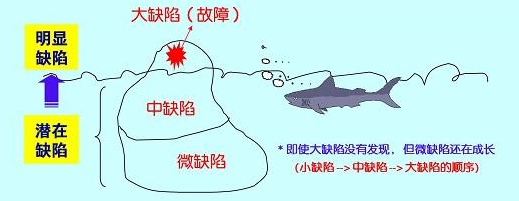

2、将故障的“潜在缺陷”暴露出来

先分析一下故障是怎样产生的。这是因为我们在产生故障之前没有注意到故障的种子缺陷。

这样,我们没加注意的故障的种子就叫做潜在缺陷。根据零故障的原则,就是将这些“潜在缺陷”明显化(在未产生故障之前加以重视)。这样,在这些缺陷形成故障之前即予纠正(修整)(防止未然—预防),就能避免故障。

一般而言,所谓潜在缺陷,常指灰尘、污垢、磨损、偏斜、疏松、泄漏、腐蚀、变形、伤痕、裂纹、温度、振动、声音等异常。其中有许多缺陷,人们都以为不予处理也无妨碍,或者认为这些缺陷较为轻微,无所谓。

1).物理的潜在缺陷—物理上的缺陷,眼睛看不到,故而愈加重视。

(1)未分析、未检查,尚不了解的内部缺陷。

(2)安装位置很差,看不见的缺陷。

(3)灰尘、污垢等看不见的缺陷。

2).心理上的潜在缺陷—保全人员或操作人员的意识或技能不足,故而发现了存在的缺陷。

四、实现零故障的5大对策

1.具备基本条件。

所谓基本条件,就是指清扫、加油、紧同等。故障是由(设备)劣化引起的,但设备大多数劣化却不具备劣化的基本条件三要素而产生。

2.应严守使用条件。

设备或机器在设计时就预先决定了使用条件。根据该使用条件而设计的设备、机器,如果严格达到这些使用条件,就很少产生故障。比如,电压、转速、安装条件及温度等,都是根据机器的特点而决定的。

3.使设备恢复正常

一台设备,即使恪守基本条件、使用条件,设备还会发生劣化,产生故障。因此,使隐患的劣化明显化,使之恢复至正常状态,这就是防故障于未然的必要条件。这意味着应正确地进行检查,进行使设备恢复至正常的预防修理。

4.改进设计上的欠缺点

有些故障即使是采取了上述3种对策后仍无法去除。而且有时因这些故障而提高了生产成本。这一类设备大多是在设计或制作施工阶段,而产生的技术力量不足或差错等缺点。因此,应认真分析故障,改善这些缺点。

5.提高技能。

以上1-4对策,均是由人来实施的,最成问题的是,即使采取了对策1~4,还会产生操作差错,修理差错等。防止这类故障,只有靠提高操作人员及保全人员的专业技能。

上述达到零故障的5大对策,必须由运转部门和保全部门的相互协作。即,在运转部门,要以基本条件的准备,使用条件的恪守,技能的提高为中心。保全

部门的实施项目有使用条件的恪守,劣化的复原,缺点的对策,技能的提高等。

6.防止劣化的3项活动。

(1)防止劣化的活动:正确操作、准备、调整、清扫、加油、紧同等。

(2)劣化的活动:检查使用条件,对设备做日常、定期检查,以早日发现故障的“病根”。

(3)化复原的活动:要加强小的整备以及对异常情况的处理、联络。要使设备恢复至正常状态,防故障于未然。