振动故障诊断要点汇总-机械设备故障诊断技术

发布时间:2022-06-10来源:装备保障管理网 编辑:将军

振动故障诊断要点汇总

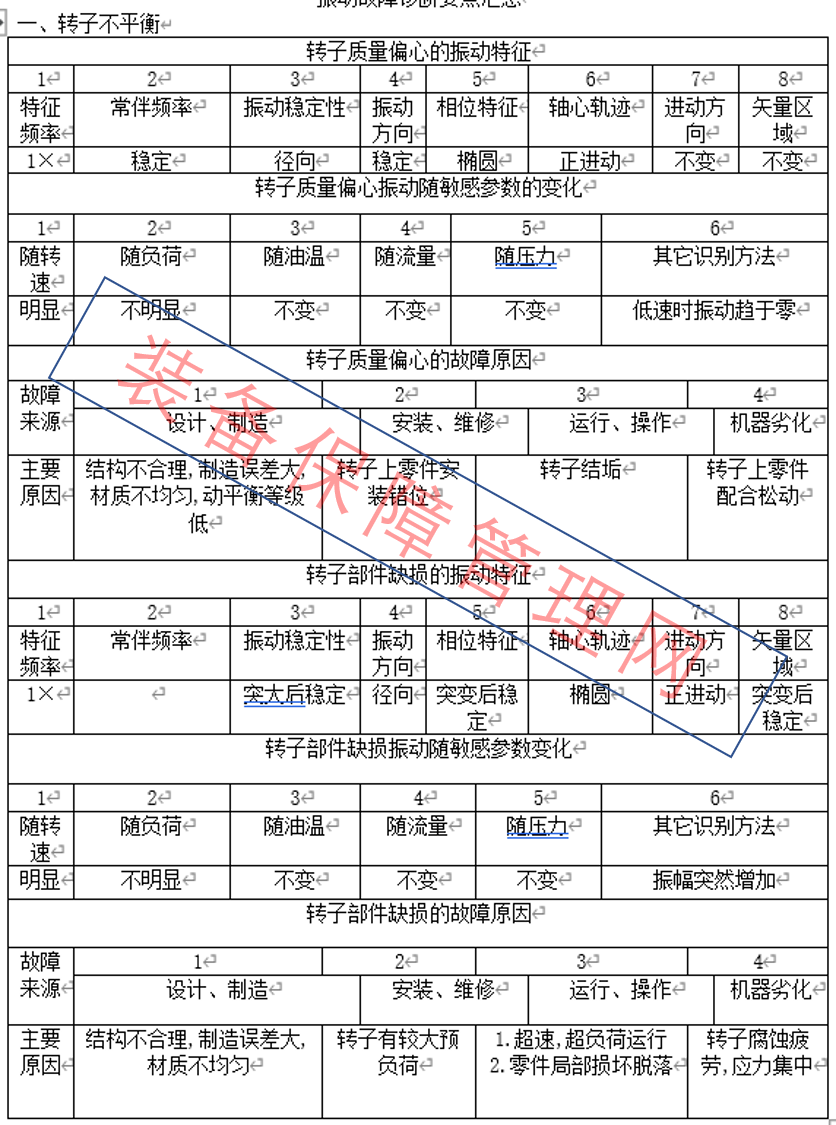

一、转子不平衡

二、转子弯曲

三、转子不对中

五、油膜振荡

七.旋转分离

八.转子支撑系统联接松动

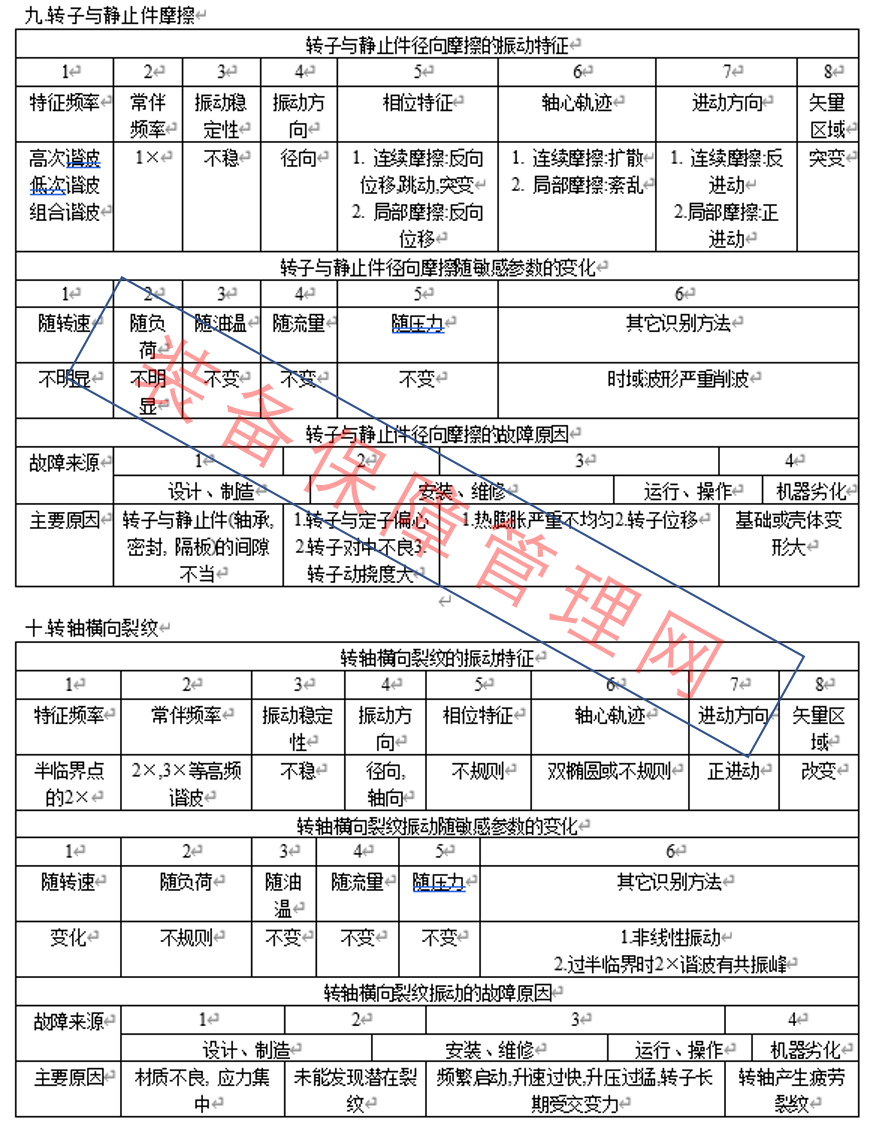

九.转子与静止件摩擦

十.转轴横向裂纹

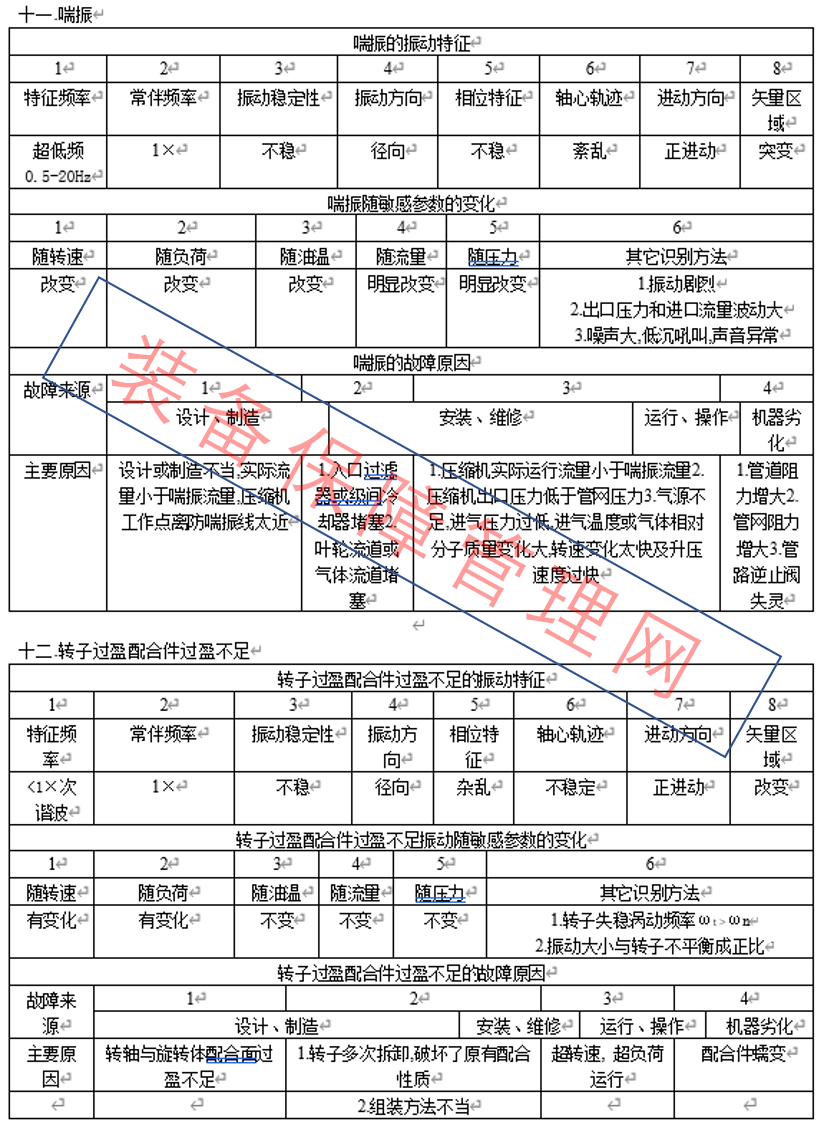

十一.喘振

十二.转子过盈配合件过盈不足

二、转子弯曲

| 转子弓形弯曲的振动特征 | ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | |||||||||||||

| 1× | 2× | 稳定 | 径向、轴向 | 稳定 | 椭圆 | 正进动 | 矢量起始点大,随运行继续增大 | |||||||||||||

| 转子弓形弯曲振动随敏感参数的变化 | ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | |||||||||||||||

| 明显 | 不明显 | 不变 | 不变 | 不变 | 1) 升速时,低速时振动幅值就大; 2) 刚性转子两端相位差180度; | |||||||||||||||

| 转子弓形弯曲的故障原因 | ||||||||||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | ||||||||||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | |||||||||||||||||

| 主要原因 |

结构不合理, 制造误差大,材质不均匀 |

1. 转子存放不当, 永久变形2. 轴承安装错位, 预负荷大 | 高速, 高温机器, 停车后未及时盘车 | 转子热稳定性差,长期运行自然弯曲 | ||||||||||||||||

| 转子临时性弯曲的振动特征 | ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||||||||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | |||||||||||||

| 1× | 稳定 | 径向、轴向 | 稳定 | 椭圆 | 正进动 | 升速矢量时增大,稳定后减小 | ||||||||||||||

| 转子临时性弯曲振动随敏感参数的变化 | ||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||||||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | |||||||||||||||

| 明显 | 不明显 | 不变 | 不变 | 不变 | 升速过程振幅大,常不能正常启动 | |||||||||||||||

| 转子临时性弯曲的故障原因 | ||||||||||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | ||||||||||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | |||||||||||||||||

| 主要原因 | 结构不合理,制造误差大,材质不均匀 | 转子预负荷较大 | 升速过快,加载太大 | 转子稳定性差 | ||||||||||||||||

三、转子不对中

| 转子不对中的振动特征 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | ||||||

| 2× 1× | 3× | 稳定 | 径向、轴向 | 较稳定 | 双环椭圆 | 正进动 | 不变 | ||||||

| 转子不对中振动随敏感参数的变化 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | ||||||||

| 不明显 | 明显 | 有影响 | 有影响 | 有影响 |

1) 转子轴向值就大 2) 联轴器相临轴承处振动大3) 振动随负荷增加而增大4) 对环境温度变化敏感 |

||||||||

| 转子不对中的故障原因 | |||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | |||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | ||||||||||

| 主要原因 | 热膨胀量不够, 对中值误差较大 | 1.安装精度未达到技术要求2.热态不对中考虑不足 |

1.超负荷运行 2.保温不良,轴系各部热变形不同 |

1.基础沉降不匀,对中又差2.环境温度变化大,机器热变形不同 | |||||||||

| 油膜涡动的振动特征 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | ||||||

| ≤0.5× | 1× | 较稳定 | 径向 | 稳定 | 双环椭圆 | 正进动 | 改变 | ||||||

| 油膜涡动振动随敏感参数的变化 | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | ||||||||

| 明显 | 不明显 | 明显 | 不变 | 不变 | 涡动频率随工作角频率升降,保持ω≤(1/2)Ω | ||||||||

| 油膜涡动的故障原因 | |||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | |||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | ||||||||||

| 主要原因 | 轴承设计或制造不合理 |

1. 轴承间隙不当 2. 轴承壳体配合过盈不足 3. 轴瓦参数不当 |

1.润滑油不良 2.油温或油压不当 |

轴承磨损,疲劳损伤,腐蚀及气蚀等 | |||||||||

五、油膜振荡

| 油膜振荡的振动特征 | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | |||||

| <0.5×; 0.42~0.48× | 组合频率 | 不稳定 | 径向 | 不稳定突变 | 扩散不规则 | 正进动 | 改变 | |||||

| 油膜振荡振动随敏感参数的变化 | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随油压 | 其它识别方法 | |||||||

| 振动发生后,升高转速,振动不变 | 不明显 | 明显 | 不变 | 明显 |

1.工作角频率≥2ωn时突发振动 2.振动强烈,有低沉吼叫 3.振荡前有涡动 4.振动异常,非线性特征 |

|||||||

| 油膜振荡的故障原因 | ||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | ||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | |||||||||

| 主要原因 | 轴承设计或制造不合理 | 1.轴承间隙不当2. 轴承壳体配合过盈不足3.轴瓦参数不当 | 1.润滑油不良2.油温或油压不当 | 轴承磨损,疲劳损伤, 腐蚀及气蚀等 | ||||||||

六.密封和间隙动力失稳

| 密封和间隙动力失稳的振动特征 | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | |||

| <0.5×的次谐波 | 1×,(1/n)×及n× | 不稳,强烈振动 | 径向 | 不稳定 | 紊乱,扩散 | 正进动 | 突变 | |||

| 密封和间隙动力失稳振动随敏感参数的变化 | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | |||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | |||||

| 在某值失稳 | 很敏感 | 明显改变 | 不变 | 有影响 |

1.分数谐波及组合频率 2.工作转速到达某值突然振动 |

|||||

| 密封和间隙动力失稳振动的故障原因 | ||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | ||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | |||||||

| 主要原因 | 制造误差造成密封或叶轮在内腔的间隙不均匀 | 转子或密封安装不当 | 操作不当,升降速过快,升降压过猛,超负荷运行 | 转轴弯曲或轴承磨损产生偏隙 | ||||||

七.旋转分离

| 旋转分离的振动特征 | |||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | ||||||||||

| ωs及(Ω-ωs) 的成对谐波 | 组合频率 | 振幅大幅度波动 | 径向、轴向 | 不稳定 | 杂乱 | 正进动 | 突变 | ||||||||||

| 旋转分离振动随敏感参数的变化 | |||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | ||||||||||||

| 明显 | 很明显 | 不变 | 很明显 | 变化 | 1.机器出口压力波动大2.机器入口气体压力及流量波动 | ||||||||||||

| 旋转分离的故障原因 | |||||||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | |||||||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | ||||||||||||||

| 主要原因 | 各级流道设计不匹配 | 1. 入口过滤器堵塞2. 叶轮或气流流道堵塞 | 工作介质流量调整不当, 工艺参数不匹配 | 气体入口或流道异物堵塞 | |||||||||||||

| 旋转分离与油膜振荡的区别 | |||||||||||||||||

| 区别内容 | 旋转失速 | 油膜振荡 | |||||||||||||||

| 振动特征频率与工作转速 | 振动特征频率随工作转速而变 | 油膜振荡后,频率不随工作转速变化 | |||||||||||||||

| 振动特征频率与机器入口流量压力脉动频率 | 振动强烈程度随流量而变与工作流速频率相等 | 振动强烈程度不随流量而变与转子固有频率相近 | |||||||||||||||

八.转子支撑系统联接松动

| 转子支撑系统联接松动的振动特征 | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||||

| 特征频率 | 常伴频率 | 振动稳定性 | 振动方向 | 相位特征 | 轴心轨迹 | 进动方向 | 矢量区域 | ||||||||

| 基频及分数谐波 | 2×,3 ×… | 不稳,工作转速到达某值时,振幅突然增大或减小 | 松动方向振动大 | 不稳定 | 紊乱 | 正进动 | 变动 | ||||||||

| 转子支撑系统联接松动振动随敏感参数的变化 | |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | ||||||||||

| 随转速 | 随负荷 | 随油温 | 随流量 | 随压力 | 其它识别方法 | ||||||||||

| 很敏感 | 敏感 | 不变 | 不变 | 不变 | 非线性振动特征 | ||||||||||

| 转子支撑系统联接松动的故障原因 | |||||||||||||||

| 故障来源 | 1 | 2 | 3 | 4 | |||||||||||

| 设计、制造 | 安装、维修 | 运行、操作 | 机器劣化 | ||||||||||||

| 主要原因 | 配合尺寸加工误差大,改变了设计要求的配合性质 | 支撑系统配合间隙过大或紧固不良 | 超负荷运行 | 支撑系统配合性质改变, 机壳或基础变形,螺栓松动 | |||||||||||