TPM与设备管理的基本理念

发布时间:2016-10-06来源:装备保障管理网 编辑:秩名

一、 基本理念

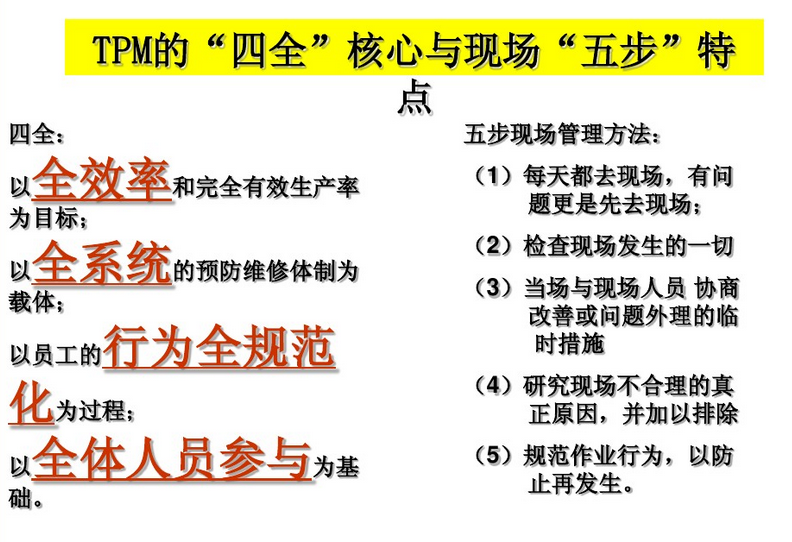

目前TPM定义为全员生产维护,已经从单纯意义上的设备维护或者管理提升到包括所有企业活动的一种现代管理制度,所强调的是“全员、全过程、全系统”是TPM所强调中的全过程中的一大主要方面。

TPM有八大支柱两大基石:两大基石是5S活动和小组活动,八大支柱是人才培养、初期管理、品质管理、课题改善、安全管理、事务改善、专业保全、自主管理。

TPM八大支柱两大基石已经很明确的强调了TPM管理涉及企业管理的人力资源、生产线建设、品质、成本、环境安全、流程、设备保全等的方面。

TPM管理最早来源于生产现场的设备维护,以至于给诸多管理者的印象就是TPM管理等同于设备管理,因而诸多企业将TPM管理放在设备部门去推进,其实上这是一种认识上的偏差。T

PM管理是一种生产力革新活动,需要专门成立经营革新部门,由总经理亲自抓。如果TPM管理放在设备部门去推进可能成效不明显。

生产现场管理的基本要素是人员、机械(设备)、材料、方法、环境,因而TPM管理十分重视的首先是人才培养,致力于通过人才培养从而达到提升企业综合实力的目标;其次是对机械(设备)的管理,企业的诸多管理指标的实现无不是通过设备实现的,持续追求提高设备的综合效率,现代企业对设备维护的重视也可以通过TPM的起源和发展过程略见一斑。

TPM管理着眼的不是企业外部管理,它所着眼的是顾客所看不到的企业内部的组织能力,实际也就是生产现场的实力。

通过现场的持续的改善活动,形成具有自律精神的组织机制,促进企业在竞争中获得更强的成本竞争力、变动对应能力、开发能力、质量保证能力,从而在企业核心竞争力上占据优势地位。

它完全来自企业内部,来自于现场人员的力量。TPM管理有四大目标:0浪费、0不良、0故障、0灾害,不断向浪费、缺陷挑战。

TPM管理就是精益管理,是一种夯实企业基础管理的盈利管理。

生产现场的设备管理是TPM管理主要的实践对象,TPM管理总体划分为七个阶段:初期清扫、发生源/困难源对策、制定基准书、总点检、自主点检、工程品质保证、自主管理,每一阶段的开展都要围绕设备注入很多的现场实用知识。

比如,一阶段初期清扫就是要通过设备的清扫,在员工和管理者的观念中树立清扫就是点检概念,通过设备清扫活动培育员工学会观察和理解设备;分析设备的某一部位产生的缺陷会对产品品质造成什么影响从而促进设备的操作着学会系统思考;能够查找问题,提出改善提案并自我实施;让员工掌握利用QC七工具开展小组主题活动,眼睛盯住员工熟悉的生产线场,一点一滴的开展改善活动。

设备缺陷治理、设备自动化改造、设备防错改造,解决一个问题标准化一个问题,用标准创造价值。

值得肯定的是通过小组活动培育的是问题意识和改善意识,收获的是企业可持续发展的核心能力。

TPM活动强化了设备管理。设备管理一般可分为:设备分类、设备性能鉴定、设备目视诊断技术、设备点检、设备预防性维护计划、关键设备备件储备等内容。

TPM活动就是要将设备管理的这些个内容在现场的实现,比如设备点检,就有员工的日常设备点检和专业人员的点检,点检项目的制定来源于现场,点检不合格项的处理来源于现场,让员工一定要知道点检的标准是什么、知道判定异常,并让其学会一定处理缺陷的技能,这符合精益生产的要求。

比如,设备目视诊断技术,标识出仪表的功能上下限范围、液位加注的上下限范围、转动部位的旋转方向,很容易让员工和管理者判定差异,从而预防问题的产生。

通过各阶段的TPM活动能够不断理顺设备的管理流程,培养比设备强的人,提高设备综合效率,用设备制造质量,赢得利润。

TPM活动强调“全员、全过程、全系统”的参与。全员强调的是从总经理到一线操作员工全体参与,全过程强调的是从客户需求信息的输入到企业生产管理活动到交付顾客满意产品的输出都属于TPM活动的过程,全系统强调的是无论是生产流程或者是管理流程都要不断的革新,从而达成经营的革新,促使企业走上精益之路。

TPM管理是一种实用工具,极其重视5S和小组活动两大基石,让员工通过小组活动做好5S,TPM管理就夯实了基础。但很多企业没能通过TPM活动激活员工参与的积极性,员工在活动中感悟不到TPM活动带来的好处,5S又没能坚持做好,造成了TPM管理活动的成效不大。

TPM活动成功的八大支柱,就是希望通过TPM活动建立优秀的团队、培育员工和管理者主动工作和承担责任的意识,学会跨部门管理,容忍失败鼓励创新,从而创造鲜活的管理现场。

生产活动的目的是为了提高生产效率,即以较小的输入获得较大的输出,这里所指的输出不仅是提高产量,而且包括了提高质量、降低成本、保证交货期,同时还包括了安全环境保护和员工士气。

所有的PQCDSM(生产、质量、成本、交期、安全、士气)等这些方面的输出无不与设备有关,因此其设备管理的重要性随着TPM管理活动的深入愈来愈凸显。如何提高设备的综合效率,降低因设备维护不良造成的“六大损失”(开机准备的损失、不良返工的损失、速度降低的损失、瞬间停止的损失、转换调整的损失、设备故障的损失)成为设备管理部门的一大课题。

这一大课题在TPM管理活动可以通过生产线小组的主题活动和管理人员的课题活动,有组织分节点的去解决。问题是钻石、是宝贝,是持续改善的种子,是积极的机会。看待问题的角度不同,所得到的结果也是大相径庭的。利用TPM管理活动加强设备管理是个十分有利的机会。

TPM管理、设备管理都强调实践,都在现场,都需要树立问题意识和改善意识。管理活动的重要是在于培养人,通过工作业务的实践培养人,培养处理现场问题的专家,培养员工型专家,将每个人的能力发挥到极致,焕发现场活力,用规范赢得利润。

二、TPM给企业带来的效益

TPM给企业带来的效益体现在产品成本、质量、生产率、库存周转、安全与环境保护以及职工的劳动情绪等方面。

自从TPM在日本和世界各国企业中推行以来,给企业创造了可观的经济效益,同时也增加了企业的无形资产,下面列举一些具体事例。

日本的西尾泵厂在实施TPM之前,每月故障停机时700多次。在TPM推行之后的1982年,已经做到无故障停机,产品质量也提高到100万件产品仅有11件次品,西尾泵厂被誉为“客厅工厂”。

日本尼桑汽车公司从1990年到1993年推行TPM的几年里,劳动生产率提高50%,设备综合效率从TPM前的64.7%提高到82.4%,设备故障率从1990年的4740次减少到1993年的1082次,一共减少了70%。

加拿大的WTG汽车公司:1988年推行TPM,三年时间,其金属加工线每月故障停机从10h降到2.5h,每月计划停机(准备)时间从54h降到9h;其活动顶生产线废品减少68%,人员从12人减到6人。

目前推行TPM的企业已遍及北欧、西欧、北美洲、南美洲、亚洲、大洋洲、例如在韩国,在80年代初2267家公司已有800家开始推行TPM管理。日本为表彰TPM推广成果,设立PM奖,除了日本和日本在海外的子公司外,从1991年以来,著名公司如简特、沃尔伏、贝尔时、皮埃里和福特汽车公司等42家公司获得PM奖。

国内一些著名企业,如上海宝山钢铁集团、广东科龙电器集团、上海光明乳业、天津新伟祥工业制品有限公司、辽宁鞍钢集团、青岛海尔集团、山东将军(烟草)集团也引进了TPM管理模式,取得明显成效。

三、TPM的开展过程

推行TPM就是要从三大要素的实现方面下功夫,这三大要素是:

(1)提高(操作、工作)技能

(2)改进(工作、精神)面貌

(3)改善(企业、运行)环境

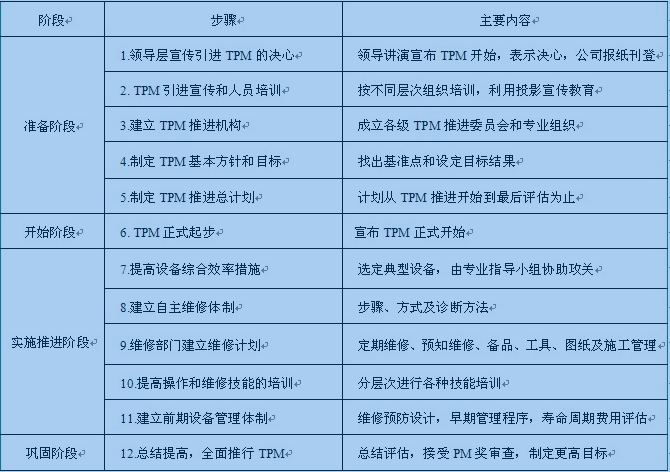

推行全员生产维修也不是一件容易的事情,需要企业的领导层下定决心,而且还要有一套较好的开展程序。全员生产维修大体上分成4个阶段和12个具体步骤,其开展程序可归纳为表1

四个阶段的主要工作和作用是:

(1)准备阶段:引进TPM计划,创造一个适宜的环境和氛围,这就如同产品的设计阶段一样。

(2)开始阶段:TPM活动的开始仪式,通过广告宣传造出声势。这就相当于下达产品生产任务书一样。

(3)实施、推进阶段:制定目标,落实各项措施,步步深入。这就相当于产品加工、组装过程。

(4)巩固阶段;检查评估推行TPM的结果,制定新目标。这就相当于产品检查、产品改进设计过程。